Fremtidens gårdhave af BOGL. Foto: Mikkel Eye

Flere veje til at reducere beton i projekterne

Beton er ikke ’one size fits all’ og Thomas Nielsen, adm. dir. i PELCON savner fokus på at spare på beton i stedet for helt at undgå den. For vi kan reducere en hel del ved at optimere på beton, konstruktioner og recepter.

Når man skal diskutere, hvilke materialer man vil anvende i et byggeri i dag, er det relevant at lede efter et alternativ til beton. For fremstillingen af cement til beton bidrager med mange kilo CO2 til et byggeri. Alligevel vil beton i fremtiden stadig være det mest anvendte bygningsmateriale i verden, ifølge Thomas Nielsen, administrerende direktør i PELCON, der både er akkrediteret betonlaboratorium, rådgiver og med i udviklingen af beton.

- Byggebranchen har længe kigget efter alternativer til beton, herunder især træ til konstruktioner, hvilket også er lykkedes indimellem. Jeg ville dog ønske, at der havde været mere fokus på at spare på betonen, fremfor at erstatte med andre materialer.

Tre trin til mindre beton

- Først og fremmest kan man spare ved at optimere på konstruktionerne. Det betyder, at vi skal være mere grundige, vi skal give os tid til at beregne og optimere den måde, vi bruger beton på, fortæller Thomas Nielsen.

Dernæst skal man bruge mindre cement og det kan man bl.a. ved at optimere på udførelsen i hvert enkelt byggeprojekt i stedet for at overdimensionere beton og armering, siger han:

- Vi skal optimere og forbedre betonrecepterne. Betonrecepterne skal tilpasses projekter og formål, især med fokus på at anvende mindre cement uden at gå på kompromis med styrke og holdbarhed.

Det tredje er at erstatte en del af den traditionelle portlandcement med andre typer bindere, som f.eks. kalcineret ler, flyveaske eller slagge, der alle har lavere CO2-aftryk end portlandcement. Denne ændring er i fuld gang, og på få år er kompositcement blevet almindeligt i standardbetonerne.

- Der er anvendt beton med Futurecem i en lang række byggerier de seneste år. Futurecem er fremstillet med kalcineret ler. Ler har vi masser af i jorden og det kalcineres ved en lavere temperatur end traditionel cement, men har næsten samme egenskaber. Flyveaske har i mange år været anvendt i beton som et supplement til cement. Flyveaske er et affaldsprodukt fra kulfyrede kraftværker og har som sådan et lavt CO2-aftryk, men gode egenskaber i beton, fortæller Thomas Nielsen:

- Lige nu er den nye danske betonnorm i høring. I høringsudgaven er der som noget nyt medtaget anvendelse af slagge fra stålproduktion som et alternativ og supplement til traditionel cement. Slaggen har ligesom flyveaske i minimalt CO2-aftryk.

Læs også:

Høje Taastrups rådhus er pionerprojekt for genbrugsbeton Fremtidens gårdhave af BOGL. Foto: Mikkel Eye

Fremtidens gårdhave af BOGL. Foto: Mikkel Eye

Slanke konstruktionerne

Om 100 år vil beton stadig være det mest anvendte byggemateriale i verden, mener PELCONs direktør, for der skal fortsat bygges metroer og store broer, ligesom stort set alt fundering sker med pæle eller fundamenter af beton.

- Et træhus er nødt til at være forankret til undergrunden eller at stå på et betonfundament, ellers blæser det væk. I de fleste træbyggerier er etagedæk også fortsat af beton, da beton er fremragende til at tage trinlyd og har store fordele, f.eks. i forhold til brand. Vil man klare sig helt uden beton i en bygning, får man en række nye udfordringer, der skal løses.

- Det vi skal er at optimere betonkonstruktionerne og gøre dem slankere og tyndere. Ikke bare sige ’one size fits all’, men designe dem præcist til opgaven og lasterne. Ja, det vil være lidt dyrere, men det går ikke at lave lige tykke vægge og dæk, samt helt ens fundamenter, hvis vi skal nedbringe CO2-aftrykket, siger Thomas Nielsen.

I forhold til standardbetoner på markedet vil man kunne spare 10-30 % cement ved at optimere til det enkelte projekt.

- Vi har ofte set, at man anvender relativ meget cement og beton med høj styrke for at opnå hurtig modenhed og tidlig styrke, så man kan komme hurtigt videre med byggeriet, dette både i betonelementer og i in situ-konstruktioner. Men man skal tænke på, at konstruktionerne først belastes fuldt, og derved behøver sin fulde styrke, efter 50 eller 100 dage – eller endnu længere tid. Jeg tror på, at der vil kunne spares rigtig meget cement ved at overveje, hvornår betonen skal have sin fulde styrke.

Læs også:

Mere genanvendt beton

Det er ikke kun cementen, man skal kigge på. De naturlige tilslag, som sand og sten, der også indgår i beton, bliver sværere og sværere at skaffe, da der bliver færre og færre grusgrave, især på Sjælland. En oplagt mulighed er er at genanvende beton fra nedrivninger. PELCON har de seneste år deltaget i en lang række projekter med beton med tilslag af knust beton, alle med gode resultater, både med hensyn til kvalitet, egenskaber, holdbarhed, optimering af recepter – og ved at genanvendt knust beton anvendes til nye konstruktioner i stedet for opfyld eller deponi.

- I dag genanvender vi alt for lidt af den gamle beton, ca. 4% men branchens fokus er ved at blive ændret og genanvendelse af knust beton i ny beton er lige så stille ved at komme med. PELCON har det sidste 1½ års tid deltaget i et MUDP-projekt, et udviklingsprojekt under Miljøstyrelsen, vedrørende udvikling af teknologi til 100% reel genanvendelse af knust beton i ny cement og beton. Vi er ca. ½ gennem forløbet og de foreløbige resultater ser lovende ud, slutter Thomas Nielsen.

PELCON-projekter med beton med genanvendt tilslag

Sydhavns Genbrugscenter er lavet i beton med 100 % genanvendt tilslag af knust beton fra en skorsten på Amagerværket og TT-elementer. Opført af Københavns Kommune og Amager Ressourcecenter, ARC. Projektet blev i 2019 tildelt Bæredygtig Beton Prisen.

Nyt Høje Taastrup Rådhus er bygget på et fundament af beton med genanvendt tilslag fra beton fra nedrevne boligblokke i Høje Taastrup. Projektet var et samarbejde mellem Unicon, Høje Taastrup Kommune, KAB og entreprenøren CASA.

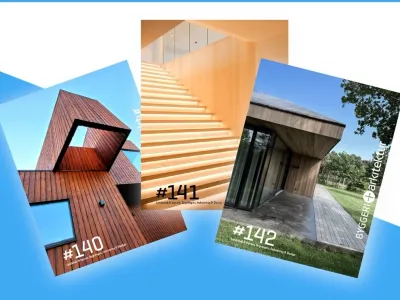

Fremtidens Gårdhave vandt Betoninnovationsprisen 2023. Alle belægninger og konstruktioner er udført med beton med genanvendt tilslag. Desuden blev der brugt genanvendte materialer fra Københavns Kommunes Materialedepot. Projektet var et amarbejde mellem BOGL, Lendager, WSP, MøllerLøkkegaard A/S, Unicon, PELCON, Junckerhaven, Polyplan Ingenieurgesellschaft mbH, Københavns Kommune, HOFOR og beboerne i boligforeningen.

Sydhavns Genbrugscenter. Foto: Troels Heien

Sydhavns Genbrugscenter. Foto: Troels Heien